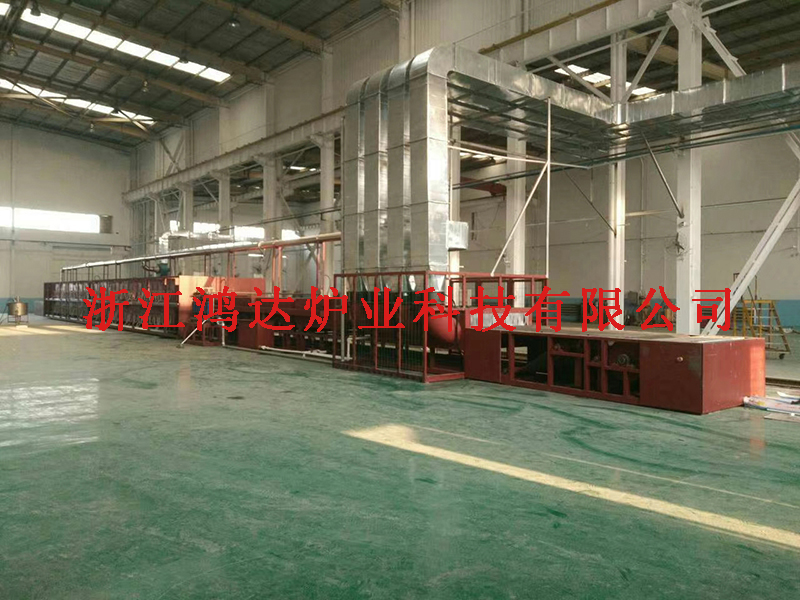

鋁釬焊爐(生產線)包括:釬劑噴淋系統(tǒng),、干燥爐,、前簾室,、釬焊爐,、清渣室,、干冷室,、后窒,、風冷卻室,、排氣管道及電氣控制系統(tǒng)等部分。

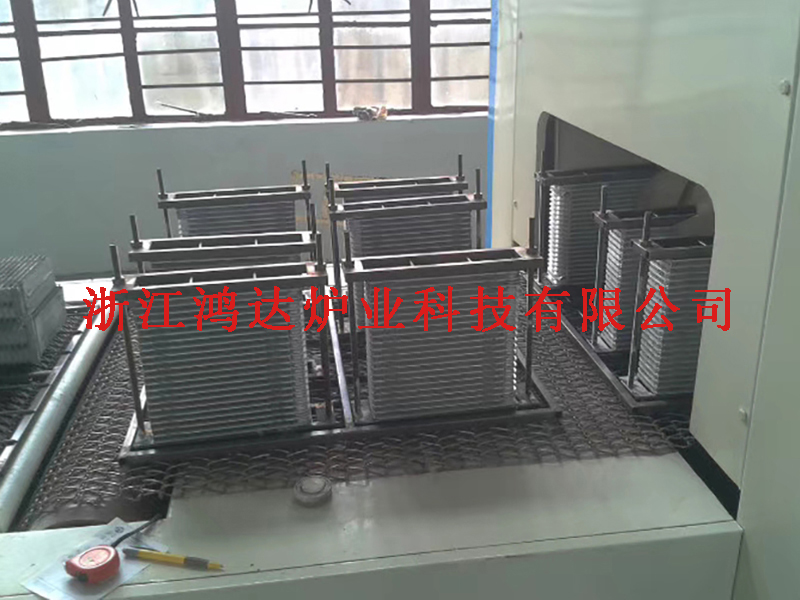

工件的工作流程:裝上夾具的鋁質件由人工放在入口處,,通過鏈桿傳送經噴淋室噴淋,、吹干→經二次主板手動噴淋→烘干→經前簾窒→預熱爐→釬焊爐→清渣室→干冷室→后簾室→強制風冷室后下件,人工取下,。

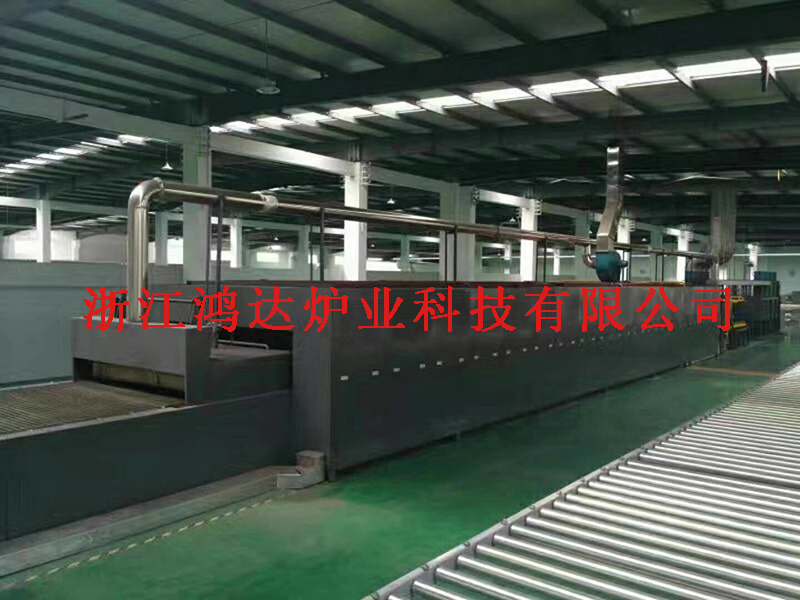

1,、生產線全部采用高性能的陶瓷纖維棉制品,確保爐子的保溫性能,;在減小熱量的同時使得直接升溫(常溫至630℃)2個小時左右,;同時也可實行程序分段升溫,升溫時間可調,;

2,、釬焊爐爐體馬弗(瑞典316L板材)采用大型折邊機一次成型,12米馬弗整板整體折邊,,底部壓V型槽一條,,整體馬弗只有側面兩條焊縫;整體一次型馬弗減少了焊接時的應力變形,,在使用過程中減小受熱不均凹凸狀變形,。

3、釬焊爐采用上,、下,、前、后分區(qū),,通過調功調壓控制,,使得爐子控溫精度(±1℃),釬焊區(qū)溫度均勻性在±2℃之內,,確保釬焊爐所需的敏感和特殊的溫度要求,。

4、溫度控制由智能溫控儀表實行PID調節(jié),,均勻升溫,,可設定超溫報警,PID比例積分微分調節(jié),;網帶通過變頻器實行無級調速,,傳動是通過加速式開啟,減速式停止,,減小了網帶瞬間受力,,并具有過載急停和報警。

5,、采用人機界面(觸摸屏),,現(xiàn)場實地操作簡單,;與儀表及變頻器實行RS485通訊,可對儀表進行溫度設定,,溫度讀取,,變頻器設定,一次性可實時記錄至少7個區(qū)的溫度曲線和網帶運行速度,,并可對數(shù)據(jù)進行下載→處理→分析,,數(shù)據(jù)存儲≥1年;并可對各種風機,、攪拌機,、網帶傳送進行故障報警、顯示并記錄,。

6,、噴淋室釬劑接觸面全部使用不銹鋼,兩側安裝玻璃觀察窗,,隨時觀察釬劑噴淋情況;噴淋頭使用90度向下扇形噴頭,,防止噴淋頭堵塞,;釬劑回收時安裝過濾網,過濾釬劑中的渣子,,防止其對噴淋泵的損壞,。

7、風冷室配備清渣室,,通過清查室側門,,可對釬焊爐內釬劑殘留進行清理;相比水冷:風冷不會被水腐蝕,,使用時不會因為冷熱產生嚴重變形,,不需要循環(huán)冷卻水。

8,、設備升溫時功率:%,,釬焊時運行功率:≤60%